सीमेंट कोई फाइबर हमारा

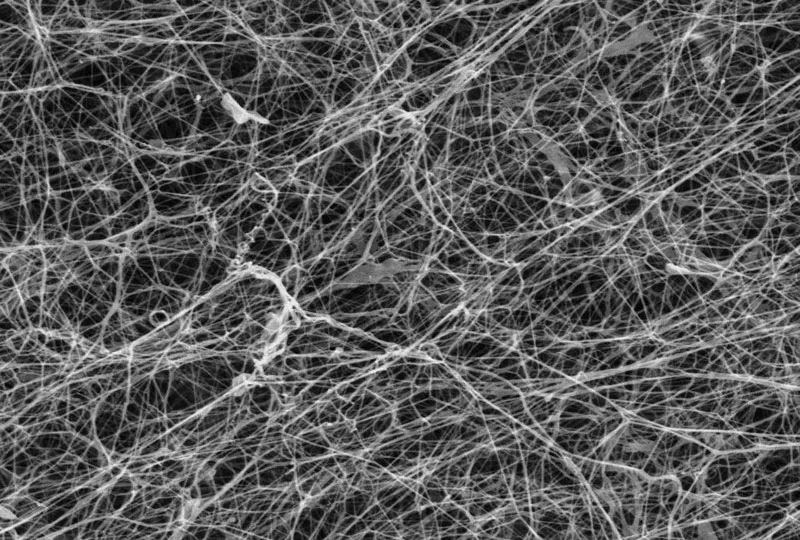

Synthetic Polymer Fibre Additive functions as a mechanical micro-reinforcement element within the concrete matrix, physically resisting applied loads, tensile stresses, and plastic shrinkage effects, thereby effectively controlling micro-crack initiation and propagation.

CEMENT KOI FIBER HAMARA

FRC (Fibre Reinforced Concrete) is Widely Utilized

While it may seem like a new development in construction, fibre-reinforced concrete has been around for several decades. However, as municipalities and businesses seek a low-cost option that provides durability and the ability to develop state-of-the-art designs, there has been a rise in the use of fibre-reinforced concrete.

For example, SoFi Stadium – the home stadium of the Los Angeles Rams and Chargers – used synthetic macro fibre reinforcement for its topping slabs and crack control. In addition, a concrete overlay with fiber reinforcement was used to rehabilitate 15-lane miles of highway in Fowler, Indiana.

Blend of synthetic microfibers and macro fibers for concrete applications.

Blend of synthetic microfibers and macro fibers for concrete applications.

Key Benefits of FRC

Here are the seven key benefits of fiber-reinforced concrete that both designers and customers should consider:

Cost-Effectiveness: According to the National Concrete Pavement Technology Centre, “fiber-reinforced concrete can offer a cost-effective, sustainable solution for resurfacing and rehabilitating existing pavements. Either as overlays or full-depth replacement pavements, state DOTs and other engineering groups are rapidly adopting macro-synthetic fibers into their designs, specifications, and experimental projects for road and airfield pavements.”

Fewer Staff Required: With the limitations on available manpower and cost uncertainties affecting the construction industry in today’s economy, fiber-reinforced concrete can offer a safer and more cost-effective working environment that can actually speed up construction while reducing the environmental impact at a project site. From the perspective of safety, fewer personnel on-site and reduced trip hazards are significant benefits and allow for increased placement speed.

Reduced Delays: By subtracting the use of conventional steel rebar, an inspection of the steel placement is not required by a municipality. The concrete would be placed with fiber reinforcing supplied by a concrete provider and installed in the concrete prior to placements. Ready-mix trucks can quickly and efficiently place the concrete at the required project location with minimal finishing practices.

Improved Long-Term Serviceability: Concrete can be susceptible to corrosion, freezing and thawing, attacks by traditional road salt, and penetration of other aggressive solutions. Concrete durability can be improved by minimizing the ability of water and other solutions to penetrate beyond the surface. Fiber-reinforced concrete helps maintain tight crack control, reducing the size of a crack’s width – ultimately preventing water and other solutions from penetrating the concrete. It is important to note that synthetic fibers for concrete do not corrode. Removing conventional steel from concrete, which can corrode and cause accelerated deterioration, is a significant advantage for synthetics as they are designed to be equivalent from an engineered performance perspective. Although steel fibers generally do not corrode either, they can discolor at a surface exposed to air or water. As such, this offers an aesthetic advantage for synthetic fibers.

Temperature and Shrinkage Reinforcement: Fiber-reinforced concrete can be an economically viable alternative to welded wire reinforcement and small diameter bars to guard against temperature and shrinkage issues.

Reduced Cost: Fiber-reinforced concrete can reduce construction times, reduce the cost of labor, and lower maintenance costs, which are beneficial for contractors. Those savings can then be passed along to customers through reduced costs for the completed project.

Environmentally Friendly: Like old tires and athletic footwear recycled into synthetic athletic turfs, fiber-reinforced concrete can serve as an environmentally friendly solution. Steel or synthetic fibers offer a longer service life for concrete than conventional steel bar reinforcement. Research has shown that recycled steel fibers, made from materials like recycled car tire rims, can provide similar performance to traditional steel fibers – but at a fraction of the cost. In addition to cost savings, these fibers help minimize landfill waste. Furthermore, fibers make the concrete more durable and ultimately lead to a longer lifecycle, thus reducing the overall environmental impact.

एफआरसी का व्यापक रूप से उपयोग किया जाता है

हालांकि यह निर्माण में एक नए विकास की तरह लग सकता है, फाइबर-प्रबलित कंक्रीट कई दशकों से मौजूद है। हालाँकि, जैसे-जैसे नगर पालिकाएँ और व्यवसाय कम लागत वाले विकल्प की तलाश करते हैं जो स्थायित्व और अत्याधुनिक डिजाइन विकसित करने की क्षमता प्रदान करता है, फाइबर-प्रबलित कंक्रीट के उपयोग में वृद्धि हुई है।

उदाहरण के लिए, सोफी स्टेडियम - लॉस एंजिल्स रैम्स एंड चार्जर्स का घरेलू स्टेडियम - ने अपने टॉपिंग स्लैब और दरार नियंत्रण के लिए सिंथेटिक मैक्रोफाइबर सुदृढीकरण का उपयोग किया। इसके अलावा, फाउलर, इंडियाना में 15-लेन मील राजमार्ग के पुनर्वास के लिए फाइबर सुदृढीकरण के साथ एक कंक्रीट ओवरले का उपयोग किया गया था।

कंक्रीट अनुप्रयोगों के लिए सिंथेटिक माइक्रोफाइबर और मैक्रोफाइबर का मिश्रण।

एफआरसी के प्रमुख लाभ

यहां फाइबर-प्रबलित कंक्रीट के सात प्रमुख लाभ दिए गए हैं जिन पर डिजाइनरों और ग्राहकों दोनों को विचार करना चाहिए:

लागत-प्रभावशीलता :-

राष्ट्रीय कंक्रीट फुटपाथ प्रौद्योगिकी केंद्र के अनुसार, "फाइबर-प्रबलित कंक्रीट मौजूदा फुटपाथों के पुनरुत्थान और पुनर्वास के लिए लागत प्रभावी, टिकाऊ समाधान प्रदान कर सकता है। या तो ओवरले या पूर्ण-गहराई प्रतिस्थापन फुटपाथ के रूप में, राज्य डीओटी और अन्य इंजीनियरिंग समूह तेजी से सड़क और हवाई क्षेत्र के फुटपाथ के लिए अपने डिजाइन, विनिर्देशों और प्रयोगात्मक परियोजनाओं में मैक्रो-सिंथेटिक फाइबर को अपना रहे हैं।

कम कर्मचारियों की आवश्यकता : आज की अर्थव्यवस्था में उपलब्ध जनशक्ति की सीमाओं और निर्माण उद्योग को प्रभावित करने वाली लागत अनिश्चितताओं के साथ, फाइबर-प्रबलित कंक्रीट एक सुरक्षित और अधिक लागत प्रभावी कार्य वातावरण प्रदान कर सकता है जो वास्तव में एक परियोजना पर पर्यावरणीय प्रभाव को कम करते हुए निर्माण को गति दे सकता है। साइट। सुरक्षा के दृष्टिकोण से, साइट पर कम कर्मचारी और कम यात्रा के खतरे महत्वपूर्ण लाभ हैं और प्लेसमेंट की गति में वृद्धि की अनुमति देते हैं।

देरी में कमी : पारंपरिक स्टील सरिया के उपयोग को घटाकर, नगर पालिका द्वारा स्टील प्लेसमेंट के निरीक्षण की आवश्यकता नहीं है। कंक्रीट को कंक्रीट प्रदाता द्वारा आपूर्ति की गई फाइबर रीइन्फोर्सिंग के साथ रखा जाएगा और प्लेसमेंट से पहले कंक्रीट में स्थापित किया जाएगा। रेडी-मिक्स ट्रक न्यूनतम परिष्करण प्रथाओं के साथ आवश्यक परियोजना स्थान पर कंक्रीट को जल्दी और कुशलता से रख सकते हैं।

दीर्घकालिक सेवाक्षमता में सुधार : कंक्रीट संक्षारण, जमने और पिघलने, पारंपरिक सड़क नमक के हमलों और अन्य आक्रामक समाधानों के प्रवेश के प्रति संवेदनशील हो सकता है। पानी और अन्य घोलों की सतह से परे घुसने की क्षमता को कम करके कंक्रीट के स्थायित्व में सुधार किया जा सकता है। फाइबर-प्रबलित कंक्रीट सख्त दरार नियंत्रण बनाए रखने में मदद करता है, दरार की चौड़ाई के आकार को कम करता है - अंततः पानी और अन्य समाधानों को कंक्रीट में प्रवेश करने से रोकता है। यह ध्यान रखना महत्वपूर्ण है कि कंक्रीट के लिए सिंथेटिक फाइबर संक्षारण नहीं करते हैं। कंक्रीट से पारंपरिक स्टील को हटाना, जो संक्षारणित हो सकता है और त्वरित गिरावट का कारण बन सकता है, सिंथेटिक्स के लिए एक महत्वपूर्ण लाभ है क्योंकि वे एक इंजीनियर प्रदर्शन परिप्रेक्ष्य से समकक्ष होने के लिए डिज़ाइन किए गए हैं। हालाँकि स्टील के रेशे आम तौर पर संक्षारण नहीं करते हैं, लेकिन हवा या पानी के संपर्क में आने पर उनका रंग फीका पड़ सकता है। इस प्रकार, यह सिंथेटिक फाइबर के लिए सौंदर्य संबंधी लाभ प्रदान करता है।

तापमान और सिकुड़न सुदृढीकरण : फाइबर-प्रबलित कंक्रीट तापमान और सिकुड़न की समस्याओं से बचाने के लिए वेल्डेड तार सुदृढीकरण और छोटे व्यास की पट्टियों का एक आर्थिक रूप से व्यवहार्य विकल्प हो सकता है।

कम लागत : फाइबर-प्रबलित कंक्रीट निर्माण के समय को कम कर सकता है, श्रम की लागत को कम कर सकता है और रखरखाव की लागत को कम कर सकता है, जो ठेकेदारों के लिए फायदेमंद है। फिर उस बचत को पूरी परियोजना के लिए कम लागत के माध्यम से ग्राहकों तक पहुंचाया जा सकता है।

पर्यावरण के अनुकूल :-

पुराने टायरों और एथलेटिक जूतों को सिंथेटिक एथलेटिक टर्फ में पुनर्चक्रित करने की तरह, फाइबर-प्रबलित कंक्रीट पर्यावरण के अनुकूल समाधान के रूप में काम कर सकता है। स्टील या सिंथेटिक फाइबर पारंपरिक स्टील बार सुदृढीकरण की तुलना में कंक्रीट के लिए लंबी सेवा जीवन प्रदान करते हैं। अनुसंधान से पता चला है कि पुनर्नवीनीकरण स्टील फाइबर, जो पुनर्नवीनीकरण कार टायर रिम्स जैसी सामग्रियों से बने होते हैं, पारंपरिक स्टील फाइबर के समान प्रदर्शन प्रदान कर सकते हैं - लेकिन लागत के एक अंश पर। लागत बचत के अलावा, ये फाइबर लैंडफिल अपशिष्ट को कम करने में मदद करते हैं।

इसके अलावा, फाइबर कंक्रीट को अधिक टिकाऊ बनाते हैं और अंततः लंबे जीवनचक्र की ओर ले जाते हैं, जिससे समग्र पर्यावरणीय प्रभाव कम हो जाता है।

Fiber Reinforced Concrete is a composite material consisting of fibrous material which increases its structural integrity. It includes mixtures of cement, mortar or concrete and discontinuous, discrete, uniformly dispersed suitable fibers. Fibers are usually used in concrete to control cracking due to plastic shrinkage and to drying shrinkage. They also reduce the permeability of concrete and thus reduce the bleeding of water.

Advantages of Fiber-reinforced concrete

Fibers reinforced concrete may be useful where high tensile strength and reduced cracking are desirable or when conventional reinforcement cannot be placed

It improves the impact strength of concrete, limits the crack growth and leads to a greater strain capacity of the composite material

For industrial projects, macro-synthetic fibers are used to improve concrete’s durability. Made from synthetic materials, these fibers are long and thick in size and may be used as a replacement for bar or fabric reinforcement

Adding fibers to the concrete will improve its freeze-thaw resistance and help keep the concrete strong and attractive for extended periods.

Improve mix cohesion, improving pumpability over long distances

Increase resistance to plastic shrinkage during curing

Minimizes steel reinforcement requirements

Controls the crack widths tightly, thus improving durability

Reduces segregation and bleed-water

FRC, toughness is about 10 to 40 times that of plain concrete

The addition of fibers increases fatigue strength

Fibers increase the shear capacity of reinforced concrete beams

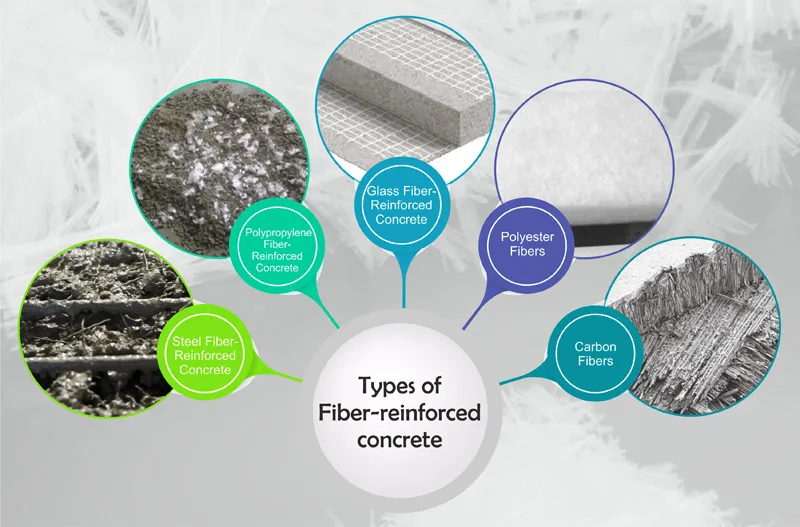

Different types of Fiber-reinforced concrete

Fibers for concrete are available in different sizes and shapes. The major factors affecting the characteristic of fiber-reinforced concrete are a water-cement ratio, percentage of fibers, diameter and length of fibers. Given below are different types of fiber-reinforced concrete used in construction.

Steel Fiber Reinforced Concrete

Steel fiber is a metal reinforcement. A certain amount of steel fiber in concrete can cause qualitative changes in concrete’s physical property. It can greatly increase resistance to cracking, impact, fatigue, and bending, tenacity, durability, and others. For improving long-term behavior, enhancing strength, toughness, and stress resistance, SFRC is being used in structures such as flooring, housing, precast, bridges, tunneling, heavy-duty pavement, and mining. The types of steel fibers are defined by ASTM A820 are, Type I: cold-drawn wire, Type II; cut sheet, Type III: melt-extracted, Type IV: mill cut and Type V: modified cold-drawn wire

Polypropylene Fiber Reinforced (PFR) Concrete

Polypropylene fiber reinforced concrete is also known as polypropene or PP. It is a synthetic fiber, transformed from propylene, and used in a variety of applications. These fibers are usually used in concrete to control cracking due to plastic shrinkage and drying shrinkage. They also reduce the permeability of concrete and thus reduce the bleeding of water. Polypropylene fiber belongs to the group of polyolefins and is partially crystalline and non-polar. It has similar properties as polyethylene, but it is harder and more heat resistant. It is a white rugged material with high chemical resistance. Polypropylene is manufactured from propylene gas in the presence of a catalyst such as titanium chloride. Polypropylene fiber displays good heat-insulating properties and is highly resistant to acids, alkalies, and organic solvents.

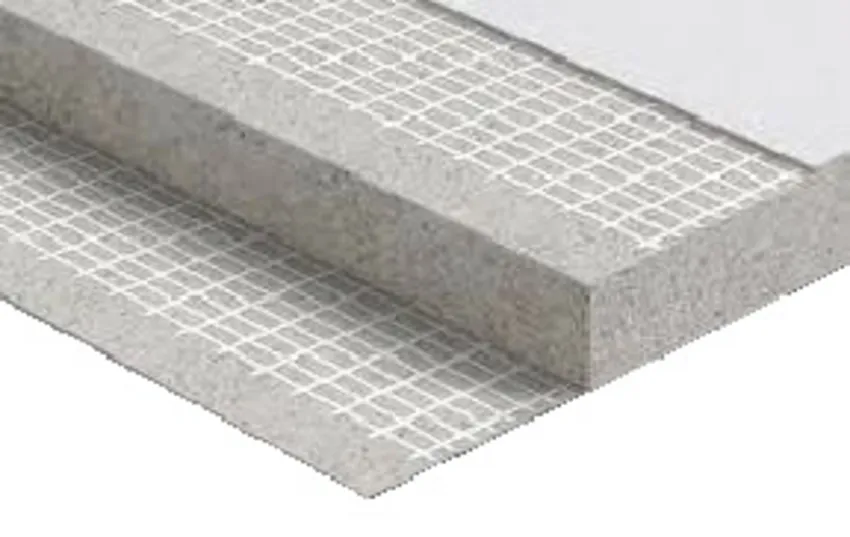

Glass Fiber Reinforced Concrete

Glass fiber reinforced concrete is a material consisting of numerous extremely fine fibers of glass. Glass fiber has roughly comparable mechanical properties to other fibers such as polymers and carbon fiber. Although not as rigid as carbon fiber, it is much cheaper and significantly less brittle when used in composites. Glass fibers are therefore used as a reinforcing agent for many polymer products; to form a very strong and relatively lightweight fiber-reinforced polymer (FRP) composite material called glass-reinforced plastic (GRP), also popularly known as “fiberglass”. This material contains little or no air or gas, is denser, and is a much poorer thermal insulator than is glass wool.

Polyester fibers

Polyester fibers are used in fiber-reinforced concrete for industrial and warehouse floors, pavements and overlays and precast products. Polyester micro- and macro-fibers are used in concrete to provide superior resistance to the formation of plastic shrinkage cracks versus welded wire fabric and to enhance toughness and the ability to deliver structural capacity when properly designed, respectively. Polyester micro- and macro-fibers are used in concrete to provide superior resistance to the formation of plastic shrinkage cracks versus welded wire fabric and to enhance toughness and the ability to deliver structural capacity when properly designed, respectively.

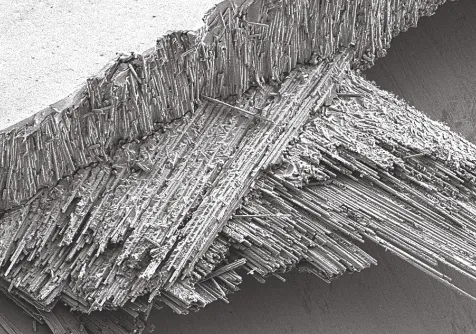

Carbon fibers

Carbon fibers are fibers about 5–10 micrometers in diameter and composed mostly of carbon atoms. Carbon fibers have several advantages including high stiffness, high tensile strength, low weight, high chemical resistance, high-temperature tolerance and low thermal expansion. Carbon fibers are usually combined with other materials to form a composite. When impregnated with a plastic resin and baked it forms carbon-fiber-reinforced polymer (often referred to as carbon fiber) which has a very high strength-to-weight ratio, and is extremely rigid although somewhat brittle. Carbon fibers are also composited with other materials, such as graphite, to form reinforced carbon composites, which have a very high heat tolerance.

Macro synthetic fibers

Macro synthetic fibers are made from a blend of polymers and were originally developed to provide an alternative to steel fibers in some applications. Initially, they were identified as a potential alternative to steel fibers in sprayed concrete, but increasing research and development showed that they had a role to play in the design and construction of ground-supported slabs and a wide range of other applications. They are particularly suitable for providing nominal reinforcement in aggressive environments, such as marine and coastal structures, as they do not suffer the problems of staining and spalling that can result from the corrosion of steel. Besides, because they are non-conducting, they have been used in tram and light railway developments.

Micro-synthetic fibers

Micro-synthetic fibers provide superior resistance to the formation of plastic shrinkage cracks versus welded wire reinforcement, they are unable to provide any resistance to further crack width openings caused by drying shrinkage, structural load or other forms of stress. However, these products should be regularly specified in any type of concrete to improve cracking resistance, spall protection, freeze-thaw durability and improve the homogeneity of concrete during placement.

Natural fibers

The natural fiber is directly obtainable from an animal, vegetable, or mineral source and convertible into nonwoven fabrics such as felt or paper or, after spinning into yarns, into woven cloth. A natural fiber may be further defined as an agglomeration of cells in which the diameter is negligible in comparison with the length. Although nature abounds in fibrous materials, especially cellulosic types such as cotton, wood, grains, and straw. The use of natural fibers in making concrete is recommended since several types of these fibers are available locally and are plentiful. The idea of using such fibers to improve the strength and durability of brittle materials is not new; for example, straw and horsehair are used to make bricks and plaster. Natural fibers are suitable for reinforcing concrete and are easily available in developing countries.

Cellulose fibers

Cellulose fibers are made with ethers or esters of cellulose, which can be obtained from the bark, wood or leaves of plants, or other plant-based material. In addition to cellulose, the fibers may also contain hemicellulose and lignin, with different percentages of these components altering the mechanical properties of the fibers. The main applications of cellulose fibers are in the textile industry, as chemical filters, and as fiber-reinforcement composites, due to their similar properties to engineered fibers, being another option for biocomposites and polymer composites.

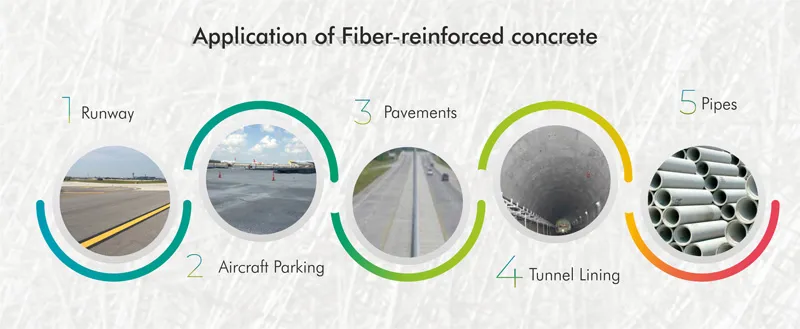

Application of Fiber-reinforced concrete

The applications of fiber reinforced concrete depend on the applicator and builder in taking advantage of the static and dynamic characteristics of the material. Some of its area of application is-

Runway

Aircraft Parking

Pavements

Tunnel Lining

Slope Stabilization

Thin Shell

Walls

Pipes

Manholes

Dams

Hydraulic Structure

Elevated decks

Roads

Bridges

Warehouse floors

Conclusion

Durability to aesthetics fiber-reinforced concrete can add benefits to your project. Fiber-reinforced concrete has been rapidly growing throughout the building industry since contractors and homeowners started to recognize its many benefits. Fibre Reinforced Concrete is gaining an increasing interest among the concrete community for the reduced construction time and labor costs. Besides cost issues, quality matters are of paramount importance for construction and fiber-reinforced concrete also fulfills these requirements.

Is traditional concrete keeping up with modern demands? Not always. That’s why a newer material is starting to turn heads in construction circles. It’s called Glass Fibre Reinforced Concrete, or GFRC, and it’s quietly reshaping the way we think about durability, design, and efficiency in building materials.

But what exactly is GFRC, and why is it catching on so fast?

What Is Glass Fibre Reinforced Concrete?

Glass Fibre Reinforced Concrete is a type of concrete that’s been blended with fine glass fibres. These fibres are alkali-resistant and designed specifically to bond with cement-based materials. Instead of using steel reinforcement or relying solely on the compressive strength of traditional concrete, GFRC uses these tiny glass fibres to add strength and flexibility.

The result? A material that performs exceptionally well under stress, is lightweight compared to traditional concrete, and offers more freedom when it comes to shaping and design. It’s not just a tweak to the formula. It’s a material with its own distinct properties and benefits.

How GFRC Is Made

The production of GFRC isn’t wildly different from that of regular concrete. It includes a cement-rich mix, sand, water, and a polymer to help bond everything together. The real difference is in the addition of alkali-resistant glass fibres, which get evenly distributed throughout the mix.

There are two main ways it’s applied:

1. Spray-Up Method

This involves spraying both the concrete mix and chopped fibres into a mould at the same time. It’s often used for larger panels or decorative applications that need fine detail and strong performance.

2. Premix Method

With this method, the fibres are mixed directly into the concrete before it’s poured. It’s slightly less strong than spray-up, but it’s quicker and simpler for smaller or more basic applications.

Either way, what comes out is a durable, versatile material that performs far better than you might expect from something with fibres in it.

What Makes GFRC Different?

Traditional concrete is strong under compression but weak under tension. That’s why steel rebar is usually added to support the load. GFRC, thanks to the dispersed glass fibres, has tensile and flexural strength built into the mix itself.

Here’s how it stands out:

Lightweight – Despite its strength, GFRC is lighter than traditional concrete, especially when used in thin panels. That makes transport and installation easier.

Flexible Design – It can be shaped into curves, folds, and thin, intricate designs without cracking.

High Strength – It resists cracking under pressure better than regular concrete.

Reduced Thickness – GFRC elements are often much thinner than standard concrete slabs or panels, yet still structurally sound.

Durability – The glass fibres are treated to resist alkaline environments, so they don’t break down inside the concrete.

This makes it ideal for both structural and non-structural elements, depending on how it’s used and engineered.

Where It’s Being Used

GFRC is being used across a range of projects, and not just in high-end architectural showpieces. It’s popping up in everyday settings too, particularly where weight, design flexibility, or detail are key.

Some common uses include:

Architectural cladding – Large wall panels with intricate textures or curved forms

Decorative façades – Lightweight designs that mimic stone, timber, or other surfaces

Interior features – Benchtops, fireplace surrounds, sinks, and more

Urban infrastructure – Planters, public seating, and signage

Restoration – Replacing or recreating damaged decorative elements on historic buildings

Its strength-to-weight ratio and customisability make it a natural fit in places where traditional concrete would be too heavy, brittle, or limited in form.

Why Is It Becoming More Popular?

GFRC isn’t a brand-new material, but it’s gaining attention for some clear reasons. As construction needs shift and sustainability becomes more important, GFRC ticks several boxes.

1. Lightweight Without Sacrificing Strength

Many projects now need to reduce load on structural supports, especially in high-rises or renovations. GFRC can provide a concrete finish and strength at a fraction of the weight.

2. Design Freedom

Architects and designers are no longer limited to basic blocks and slabs. GFRC makes it possible to create organic forms, fine detailing, and thinner sections that wouldn’t be possible with conventional concrete.

3. Faster Installation

Lighter panels mean fewer people and less heavy equipment. That can translate to faster builds and lower labour costs on site.

4. Better Performance in Tough Conditions

GFRC holds up well against weathering, corrosion, and moisture. In coastal areas or industrial zones where traditional concrete might deteriorate over time, GFRC offers a longer-lasting option.

5. Lower Environmental Impact

Because it uses less material for the same strength, and can sometimes reduce the need for steel reinforcement, GFRC has the potential to cut down on both resource use and emissions. Plus, the ability to mould it in thin sections means less waste and more efficiency.

Things to Keep in Mind

While GFRC offers a lot of advantages, it’s not always the perfect choice for every situation. Like any material, it needs the right mix, proper handling, and good design to perform as expected. It may also cost more upfront than standard concrete, especially if used in custom moulds or specialty finishes.

That said, the long-term savings in labour, maintenance, and transport can make it a smart investment in many cases.

The Material That’s Changing Expectations

GFRC is quickly becoming a go-to option in projects where strength, style, and efficiency are all priorities. It’s helping redefine what concrete can look like and how it can perform.

For builders, architects, and designers looking for more from their materials, GFRC is offering something that traditional concrete often can’t — performance with flexibility, all in a lighter, more creative package.

क्या पारंपरिक कंक्रीट आधुनिक मांगों के साथ तालमेल बिठा रहा है? हमेशा नहीं। यही कारण है कि निर्माण क्षेत्र में एक नई सामग्री लोगों का ध्यान आकर्षित कर रही है। इसे ग्लास फाइबर प्रबलित कंक्रीट या GFRC कहा जाता है, और यह निर्माण सामग्री में स्थायित्व, डिजाइन और दक्षता के बारे में हमारे सोचने के तरीके को चुपचाप बदल रहा है।

लेकिन GFRC वास्तव में क्या है, और यह इतनी तेज़ी से क्यों लोकप्रिय हो रहा है?

ग्लास फाइबर प्रबलित कंक्रीट क्या है?

ग्लास फाइबर प्रबलित कंक्रीट एक प्रकार का कंक्रीट है जिसे महीन ग्लास फाइबर के साथ मिश्रित किया जाता है। ये फाइबर क्षार-प्रतिरोधी होते हैं और विशेष रूप से सीमेंट-आधारित सामग्रियों के साथ बंधने के लिए डिज़ाइन किए गए हैं। स्टील सुदृढीकरण का उपयोग करने या पारंपरिक कंक्रीट की संपीड़न शक्ति पर पूरी तरह निर्भर रहने के बजाय, GFRC इन छोटे ग्लास फाइबर का उपयोग ताकत और लचीलापन जोड़ने के लिए करता है।

परिणाम? एक ऐसी सामग्री जो तनाव में असाधारण रूप से अच्छा प्रदर्शन करती है, पारंपरिक कंक्रीट की तुलना में हल्की होती है, और आकार देने और डिजाइन करने के मामले में अधिक स्वतंत्रता प्रदान करती है। यह केवल सूत्र में बदलाव नहीं है। यह एक ऐसी सामग्री है जिसके अपने अलग गुण और लाभ हैं।

जीएफआरसी कैसे बनता है

जीएफआरसी का उत्पादन नियमित कंक्रीट से बहुत अलग नहीं है। इसमें सीमेंट युक्त मिश्रण, रेत, पानी और एक पॉलीमर शामिल होता है जो सब कुछ एक साथ जोड़ने में मदद करता है। असली अंतर क्षार-प्रतिरोधी ग्लास फाइबर के मिश्रण में है, जो पूरे मिश्रण में समान रूप से वितरित हो जाते हैं।

इसे लागू करने के दो मुख्य तरीके हैं:

1. स्प्रे-अप विधि

इसमें कंक्रीट मिश्रण और कटे हुए फाइबर दोनों को एक ही समय में एक सांचे में स्प्रे करना शामिल है। इसका उपयोग अक्सर बड़े पैनल या सजावटी अनुप्रयोगों के लिए किया जाता है, जिन्हें बारीक विवरण और मजबूत प्रदर्शन की आवश्यकता होती है।

2. प्रीमिक्स विधि

इस विधि में, फाइबर को डालने से पहले सीधे कंक्रीट में मिलाया जाता है। यह स्प्रे-अप से थोड़ा कम मजबूत है, लेकिन यह छोटे या अधिक बुनियादी अनुप्रयोगों के लिए तेज़ और सरल है।

किसी भी तरह से, जो निकलता है वह एक टिकाऊ, बहुमुखी सामग्री है जो फाइबर वाली किसी चीज़ से आपकी अपेक्षा से कहीं बेहतर प्रदर्शन करती है।

जीएफआरसी को क्या अलग बनाता है?

पारंपरिक कंक्रीट दबाव में मजबूत होता है लेकिन तनाव में कमजोर होता है। इसलिए आमतौर पर लोड को सहारा देने के लिए स्टील रीबार मिलाया जाता है। फैले हुए ग्लास फाइबर की वजह से GFRC में तन्यता और लचीलापन दोनों ही गुण होते हैं।

यह इस तरह से अलग है:

हल्का वजन - अपनी मजबूती के बावजूद, GFRC पारंपरिक कंक्रीट से हल्का होता है, खासकर जब पतले पैनल में इस्तेमाल किया जाता है। इससे परिवहन और स्थापना आसान हो जाती है।

लचीला डिज़ाइन - इसे बिना दरार के कर्व, फोल्ड और पतले, जटिल डिज़ाइन में आकार दिया जा सकता है।

उच्च शक्ति - यह नियमित कंक्रीट की तुलना में दबाव में दरार को बेहतर तरीके से रोकता है।

कम मोटाई - GFRC तत्व अक्सर मानक कंक्रीट स्लैब या पैनल की तुलना में बहुत पतले होते हैं, फिर भी संरचनात्मक रूप से मजबूत होते हैं।

टिकाऊपन - ग्लास फाइबर को क्षारीय वातावरण का प्रतिरोध करने के लिए उपचारित किया जाता है, ताकि वे कंक्रीट के अंदर टूट न जाएं।

यह इसे संरचनात्मक और गैर-संरचनात्मक दोनों तत्वों के लिए आदर्श बनाता है, यह इस बात पर निर्भर करता है कि इसका उपयोग और इंजीनियरिंग कैसे की जाती है।

इसका उपयोग कहां किया जा रहा है

GFRC का उपयोग कई तरह की परियोजनाओं में किया जा रहा है, न कि केवल उच्च-स्तरीय वास्तुशिल्प शोपीस में। यह रोजमर्रा की सेटिंग में भी दिखाई दे रहा है, खासकर जहां वजन, डिज़ाइन लचीलापन या विवरण महत्वपूर्ण हैं।

कुछ सामान्य उपयोगों में शामिल हैं:

वास्तुशिल्प क्लैडिंग - जटिल बनावट या घुमावदार रूपों के साथ बड़े दीवार पैनल

सजावटी अग्रभाग - हल्के वजन वाले डिज़ाइन जो पत्थर, लकड़ी या अन्य सतहों की नकल करते हैं

आंतरिक सुविधाएँ - बेंचटॉप, फायरप्लेस सराउंड, सिंक और बहुत कुछ

शहरी बुनियादी ढाँचा - प्लांटर्स, सार्वजनिक बैठने की जगह और साइनेज

पुनर्स्थापना - ऐतिहासिक इमारतों पर क्षतिग्रस्त सजावटी तत्वों को बदलना या फिर से बनाना

इसकी ताकत-से-वजन अनुपात और अनुकूलनशीलता इसे उन जगहों पर स्वाभाविक रूप से फिट बनाती है जहाँ पारंपरिक कंक्रीट बहुत भारी, भंगुर या सीमित रूप में होता है।

यह अधिक लोकप्रिय क्यों हो रहा है?

GFRC कोई नई सामग्री नहीं है, लेकिन यह कुछ स्पष्ट कारणों से ध्यान आकर्षित कर रही है। जैसे-जैसे निर्माण की ज़रूरतें बदलती हैं और स्थिरता ज़्यादा महत्वपूर्ण होती जाती है, GFRC कई मामलों में कारगर साबित होता है।

1. ताकत से समझौता किए बिना हल्का वजन

कई परियोजनाओं को अब संरचनात्मक समर्थन पर भार कम करने की ज़रूरत है, ख़ास तौर पर ऊंची इमारतों या जीर्णोद्धार में। GFRC वजन के एक अंश पर कंक्रीट की फिनिश और मज़बूती प्रदान कर सकता है।

2. डिज़ाइन की आज़ादी

आर्किटेक्ट और डिज़ाइनर अब बुनियादी ब्लॉक और स्लैब तक सीमित नहीं हैं। GFRC ऑर्गेनिक फॉर्म, बारीक विवरण और पतले सेक्शन बनाना संभव बनाता है जो पारंपरिक कंक्रीट के साथ संभव नहीं होगा।

3. तेज़ इंस्टॉलेशन

हल्के पैनल का मतलब है कम लोग और कम भारी उपकरण। इसका मतलब है कि निर्माण तेज़ होगा और साइट पर श्रम लागत कम होगी।

4. कठिन परिस्थितियों में बेहतर प्रदर्शन

GFRC मौसम, जंग और नमी के खिलाफ़ अच्छी तरह से टिकता है। तटीय क्षेत्रों या औद्योगिक क्षेत्रों में जहाँ पारंपरिक कंक्रीट समय के साथ खराब हो सकता है, GFRC लंबे समय तक चलने वाला विकल्प प्रदान करता है।

5. कम पर्यावरणीय प्रभाव

क्योंकि यह समान ताकत के लिए कम सामग्री का उपयोग करता है, और कभी-कभी स्टील सुदृढीकरण की आवश्यकता को कम कर सकता है,